在現代數控加工領域,自動換刀電主軸技術已經成為設備升級和生產效率優化的重要環節。隨著制造業對加工精度和節拍的要求不斷提升,電主軸的運行狀態直接影響到設備的穩定性和產能水平。而其中,“可靠性”作為衡量設備質量的重要指標,對加工效率有著不可忽視的作用。那么,自動換刀電主軸的可靠性究竟在多大**上影響了整體的加工效率?本文將從結構設計、運行穩定性、換刀系統聯動、維護周期等多個方面展開分析。

一、結構設計決定可靠性基礎

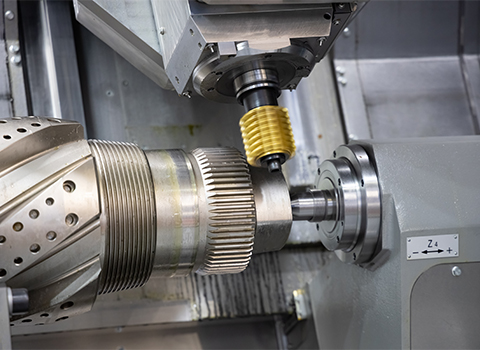

自動換刀電主軸的核心功能在于集成主軸驅動與刀具更換模塊,使設備在不停機狀態下完成刀具自動切換。這一過程依賴于精密的機械結構與控制邏輯協同配合,任何環節的微小偏差都可能引起故障。例如,刀庫轉位機構、刀夾彈性裝置、拉刀系統等組件的加工精度和材質強度,直接決定了換刀過程是否順暢。

當結構設計足夠優化,主軸運行更為穩定,換刀節拍被嚴格控制在可接受范圍之內,意味著加工過程可以持續高效進行,設備的等待時間被大幅縮短。

二、運行穩定性影響設備節奏

可靠的電主軸不僅體現在“能運行”,更體現在“持續穩定運行”。在批量加工中,電主軸的熱穩定性、動態平衡性和抗干擾能力直接決定了設備是否能長時間高速運轉而不出故障。

舉例來說,某企業在原有傳統主軸上替換為高可靠性的自動換刀電主軸后,加工節拍從每小時45件提升至60件。原因在于新主軸運行過程中的振動明顯減小,且因故障停機次數大幅減少,間接提升了設備利用率。

三、換刀系統的響應速度與精度

在多工序復合加工場景中,自動換刀系統的響應速度和精準**尤為關鍵。高可靠性的換刀系統能確保每一次刀具更換均在預定時間和位置完成,避免錯刀、夾刀、誤位等異常。

當換刀系統運行不穩定時,不僅影響加工節拍,還可能引發工件報廢或設備報警。反之,換刀精確且快速,生產節奏自然連貫順暢,有效縮短單件加工時間。

四、減少維護頻率與維修成本

可靠性強的電主軸,往往意味著更少的日常維護需求與更長的使用壽命。對于企業而言,這不僅節約了人工與停機檢修成本,更提升了生產的可預測性。

數據顯示,一臺高可靠性的電主軸年平均維護次數低于3次,而普通電主軸則可能達到7次以上。維護頻率下降意味著設備空轉時間減少,產能利用率上升,加工效率也因此水漲船高。

五、結語:可靠性是效率的根基

綜上所述,自動換刀電主軸的可靠性不僅僅是設備自身的一項性能指標,更是企業加工效率提升的關鍵支撐。它體現在運行的持續穩定、換刀系統的高響應、結構設計的精密合理以及維護需求的降低等多個維度。對于追求高效生產的制造企業而言,選擇一款可靠性出色的自動換刀電主軸,是提升整體設備效能、優化生產流程的有效路徑之一。

在加工競爭日益激烈的今天,每一秒節拍的提升,都可能成為搶占市場先機的關鍵。而這一切的背后,往往離不開一個“可靠”的電主軸系統。