——兼論其構(gòu)造與應(yīng)用特性

高速電主軸作為核心部件之一,正逐步成為機械加工特別是數(shù)控機床中的關(guān)鍵環(huán)節(jié)。本文將結(jié)合結(jié)構(gòu)、原理及其運行特性,系統(tǒng)闡述高速電主軸的工作原理。

一、電主軸的基本定義與構(gòu)造

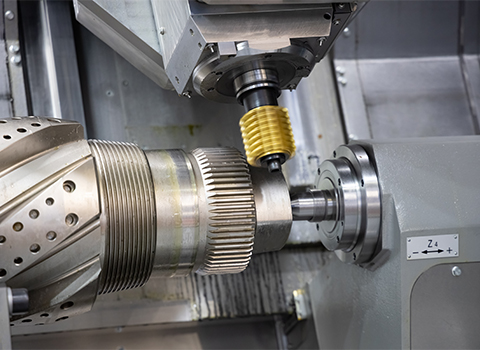

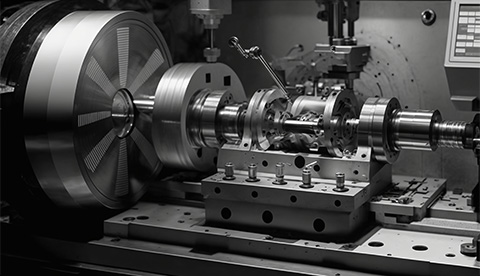

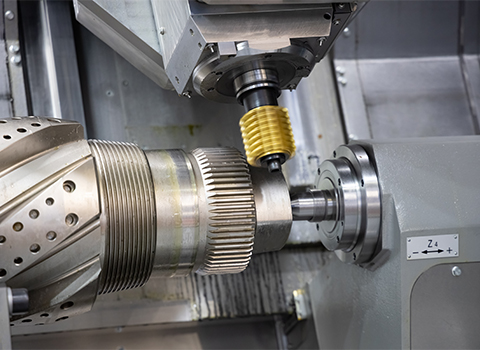

電主軸,顧名思義,是將電動機與主軸合為一體的驅(qū)動系統(tǒng)。與傳統(tǒng)機床中電機通過皮帶或齒輪帶動主軸旋轉(zhuǎn)不同,電主軸采用內(nèi)置電機,直接驅(qū)動主軸旋轉(zhuǎn),從而省去了傳動中間環(huán)節(jié),使得結(jié)構(gòu)更緊湊、傳動效率更高。

其主要構(gòu)成包括:

主軸體:通常為高強度合金鋼制成,具備良好的剛性與動態(tài)穩(wěn)定性;

內(nèi)置電機:為交流同步或異步電機,直接與主軸連接;

軸承系統(tǒng):多采用高精度陶瓷球軸承或磁懸浮軸承,以適應(yīng)高轉(zhuǎn)速工作;

冷卻系統(tǒng):通過油冷、風(fēng)冷或液冷方式控制溫升;

傳感與控制系統(tǒng):用于實時監(jiān)測轉(zhuǎn)速、溫度、振動等運行參數(shù),并與數(shù)控系統(tǒng)聯(lián)動調(diào)節(jié)。

二、工作原理簡述

高速電主軸的基本原理是:通過變頻器或伺服驅(qū)動系統(tǒng),將電能轉(zhuǎn)換為高速旋轉(zhuǎn)動能,直接作用于主軸。其主要流程如下:

能量輸入:驅(qū)動器接受來自數(shù)控系統(tǒng)的指令,通過控制電流頻率和幅值,調(diào)節(jié)電機的轉(zhuǎn)速與扭矩;

電磁驅(qū)動:內(nèi)置電動機線圈形成旋轉(zhuǎn)磁場,帶動轉(zhuǎn)子隨磁場同步(或異步)旋轉(zhuǎn),主軸即隨轉(zhuǎn)子一同旋轉(zhuǎn);

機械輸出:主軸端部安裝刀具,轉(zhuǎn)速可達(dá)每分鐘幾萬轉(zhuǎn),適用于高精密、高表面質(zhì)量加工;

熱控與反饋:冷卻系統(tǒng)工作并實時監(jiān)測溫度,傳感器反饋信息至控制器,進行動態(tài)調(diào)節(jié),確保主軸在穩(wěn)定條件下運行。

三、運行特性與優(yōu)勢分析

高速電主軸在運行過程中表現(xiàn)出以下幾個顯著特性:

響應(yīng)速度快:因省去了傳統(tǒng)傳動鏈,電主軸啟停迅速,適合高頻率切削操作;

加工精度高:傳動誤差小,剛性好,能有效抑制振動,提高表面質(zhì)量;

維護需求低:結(jié)構(gòu)簡潔、磨損部件少,減少維護頻率;

系統(tǒng)集成度高:便于與現(xiàn)代自動化、數(shù)字化系統(tǒng)結(jié)合,實現(xiàn)智能化制造。

四、實際應(yīng)用背景

在模具制造、航空零件加工、3C產(chǎn)品外殼切削等場合,電主軸因其高轉(zhuǎn)速、高效率的特性而被廣泛應(yīng)用。例如,在高速銑削鋁合金件時,傳統(tǒng)主軸難以滿足表面質(zhì)量與加工節(jié)拍的雙重需求,而高速電主軸則能提供穩(wěn)定、持續(xù)的高速切削能力。

五、結(jié)語

高速電主軸作為現(xiàn)代制造裝備中的核心部件,其原理雖基于傳統(tǒng)電機驅(qū)動,但在構(gòu)造和控制系統(tǒng)上的革新使其具備了更優(yōu)的加工能力。隨著材料科學(xué)和控制技術(shù)的發(fā)展,未來的電主軸系統(tǒng)將在結(jié)構(gòu)輕量化、智能監(jiān)控、動態(tài)響應(yīng)等方面進一步提升,為制造業(yè)提供更有力的支持。